[서울=뉴스핌] 서영욱 기자 = "다섯, 넷, 셋, 둘, 하나, 발파!" "발파!" "터졌어요? 안터진 거 아니에요?"

지난달 30일 오후 대곡소사선 원종역이 들어서는 경기 부천시 원종동 원종사거리. 발밑 지하 47m 깊이에서 지하철 터널을 뚫기 위한 발파 작업이 실시간으로 이뤄졌다.

발파와 동시에 발끝에 미세하게 저린 느낌이 오기는 했지만 발파로 인한 진동 때문인지, 주변에 쉴 새 없이 다니는 자동차들 때문인지 구별되지 않았다. 현장 책임기술자인 대우건설 임병선 전무는 "실제 발파작업은 지상에서 진동과 소음을 느끼기 힘들 정도로 안전하게 작업이 이뤄지고 있다"고 설명했다.

대곡소사선은 경기 고양시 내곡동에서 부천시 원미동을 연결하는 18.3㎞ 복선전철을 연결하는 사업이다. 지난 2016년 6월 착공해 오는 2021년 5월 준공을 목표로 한창 공사가 진행 중이다. 모두 5개 공구로 나눠 서울 방화차량기지에서 부천 원미동까지 3개 공구에서 장약을 설치해 발파 후 터널을 뚫어나가는 NATM공법으로 공사 중이다.

NATM공법은 다양한 지질조건에서 모두 사용할 수 있고 굴착 중 지질변화에 신속하게 대처할 수 있다는 장점이 있다. 지난 1982년 서울지하철 3호선 광화문~퇴계로4가 구간과 동대문~서울역 구간에 최초로 사용된 후 도심 내 지하철공사를 할 때 흔히 사용되는 방식이다. 한 번 발파에 1.5m가량 앞으로 조금씩 나아갈 수 있다고 한다.

하지만 장약을 사용한 발파방식이라는 점 때문에 이로 인한 진동이나 소음으로 지상구간에 건물이 흔들리거나 피해가 발생하지 않을까 우려하는 주민들도 많다. 특히 앞으로 도심 대심도에 건설 예정인 수도권광역급행철도(GTX)나 신안산선도 같은 공법이 많이 적용될 예정으로 안전성에 대한 관심이 높아지고 있다.

대곡소사선 원종역구간(4공구) 책임기술자인 임병선 전무는 "지하 40m 이하 대심도로 시공 중인 4공구 현장의 경우 발파 진동은 문화재에 적용 중인 0.2㎝/sec으로 관리되고 있다"며 "지하 20m 내외로 비교적 얕은 서울시내에서도 같은 기준으로 진동을 관리하고 있어 발파로 발생하는 문제는 크지 않다"고 설명했다.

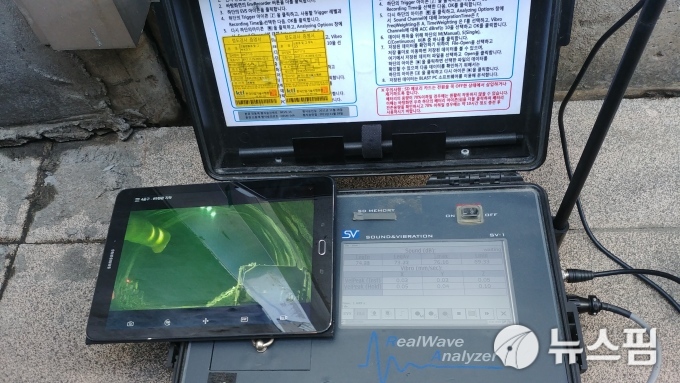

이날 실제로 발파가 진행될 때 지상에서 진동이나 소음이 발생하는지 점검하기 위해 30여명의 기자들이 집중했지만 실제 진동이나 소음을 느끼긴 힘들었다. 같은 장소에 진동을 측정하기 위한 계측기가 설치돼 있었지만 이날 측정을 위해 몰린 기자들과 관계자들의 걸음으로 인한 진동 정도만 측정됐다.

임병선 전무는 "발파 진동은 생활소음에 묻혀 아주 예민한 사람들 외에는 거의 느끼기 힘들다"며 "발파 작업을 한 번하면 2~3시간 가량 정리 작업도 필요해 하루에 실시하는 발파는 한계가 있다"고 설명했다. 또 굴착 후 록볼트와 숏크리트와 같은 지보재를 사용해 보강하기 때문에 안전성 측면에서도 매우 우수한 공법이라는 점을 강조했다.

NATM방식과 함께 터널을 뚫는 대표적인 방식이 쉴드TBM공법이다. 원통형의 긴 기계로 터널을 뚫고 가는 방식으로 대곡소사선 2공구인 한강 하부구간을 뚫을 때 적용하고 있다. 대곡소사선을 비롯해 서울지하철 5호선, 분당선 등 한강 지하로 지나는 지하철은 대부분 TBM방식으로 터널을 뚫었다.

공사가 한창 진행 중인 TBM 건설현장을 직접 눈으로 확인하기 위해 서울 강서구 개화동 2공구 현장을 찾았다. 현장에는 직경 28m의 대형 수직구가 지하 50m 깊이까지 깊게 파여져 있었다. 이 환기구를 통해 공사장비를 지하로 내려 보내기 위한 대형 기중기가 설치돼 있다. 조선소에서 흔히 볼 수 있는 장비다. 굴착 공사가 진행중인 지하 50m 현장으로 내려가기 위해서는 공사장 승강기를 타고 4분여 간을 내려가야 했다.

도착한 지하 50m구간은 NATM방식과 TBM방식의 현장을 한꺼번에 확인할 수 있었다. 발파방식으로 부천에서 한강방면으로 올라온 3공구와 서울에서 고양시 방향으로 TBM 방식으로 터널을 뚫어나가는 2공구가 만나는 지점이다.

2공구 현장 방향으로 양방향 터널이 가지런히 놓여 있다. 터널길이는 2708m. 양 쪽 모두 서울 쪽에서 터널을 뚫기 시작했다. 현재 고양시 방향은 246m, 서울 방향은 196m 가량 굴착을 완료했다. 2공구 시공사인 현대건설에 따르면 올해 양방향 각각 1431m, 1336m 공사를 완료한다는 계획이다.

TBM은 지름 8m, 총 길이가 100m에 이르는 원통형 기계다. 전면에 땅을 깎는 '커터헤드'가 작동하면 토사는 기계 안으로 보내져 컨베이어 벨트로 기계 밖으로 보내는 방식으로 진행된다. 터널을 뚫고 난 자리에는 벽조각(세그먼트)을 붙여 외벽을 완성해 나간다.

2공구 현장 설명을 맡은 백진욱 현대건설 기술부장은 "TBM 한 번 가동에 굴진 20분, 장비 이동에 20분씩 총 4회를 반복하고 벽조각 조립에 1시간, 총 3시간40분이 걸린다"고 설명했다.

NATM공법에 비해 소음이나 진동이 적고 굴착 속도도 빠르다. 하루에 6.5m 가량 터널을 팔 수 있다. 다만 지반의 단면이 변하는 경우 대처가 어렵고 장비 구입이나 임대를 위한 비용도 든다. 현대건설은 이번 공사를 위해 총 2대의 TBM을 협력사를 통해 구매했다. 백진욱 부장은 "가격은 커터헤드의 종류나 총 연장에 따라 제각각"이라며 "현대건설은 한 대당 250억원으로 구입해 양 방향 터널에 한 대씩을 가동하고 있다"고 말했다.

총 길이가 100m에 달하기 때문에 장비를 지하로 옮기기 위한 대형 수직구가 필수다. 장비 조립은 지하에서 이뤄진다. 2공구의 경우도 직경 28m의 환기구가 있어 장비 운송이 가능했다. 이 때문에 대형 수직구 확보가 어려운 도심에서는 TBM방식을 도입하기 어렵다는 단점도 있다. 실제로 GTX가 지나는 강남일대에서 진동이 덜한 TBM방식으로 공사를 진행해 달라는 주민들의 요구도 있지만 장비를 옮길 수 있는 수직구 확보가 필수다.

백 부장은 "기계 굴착으로 수임과 진동 문제가 적고 작업 속도도 빠르다는 장점이 있다"며 "한강에서 가장 깊은 구간과의 거리는 24.6m로 흘러나오는 토사의 양을 확인해 일정 수준 이상의 토사가 나오면 동공 발생 등 이상을 즉시 확인할 수 있어 안전성도 높은 방식이다"고 전했다.

syu@newspim.com

영상

영상