[광양=뉴스핌] 채송무 기자 = 어마어마한 크기의 붉은 쇠 덩어리가 기계를 타고 내려오면서 순식간에 뜨거운 기운이 주위를 점령했다. 처음에는 녹아 거대한 떡과 같았던 쇠 덩어리는 공정을 거듭하며 점차 얇고 길어져 우리가 익히 봤던 강판으로 거듭났다.

포스코가 급격히 다가오고 있는 전기차 시대를 맞아 초고강도 강판 '기가스틸'과 전기차 구동모터의 에너지 손실을 줄여주는 고효율 무방향성 전기강판 'Hyper NO' 등 고부가가치 제품으로 무게 중심을 옮기고 있는 가운데 광양제철소는 그 중심에 서 있는 모습이다.

여름 장마가 한창이던 지난 6월 30일, 국내 최대 종합 제철소인 전라도 광양을 찾아 열연공장과 자동차용 기가스틸을 생산하는 7CGL 공장, 전기강판공장을 둘러봤다.

광양제철소의 첫 인상은 포항제철소의 1.8배에 달하는 어마어마한 크기였다. 아파트 9층 높이의 5기의 용광로가 1500도의 고온 속에서 철과 석탄을 함께 녹여 쇳물을 만들어내고, 제철소 내 50km가 넘는 거리에 자체 철로를 통해 어뢰를 닮은 모습의 열차가 쇳물을 옮기며, 압도적인 크기의 자동차가 완성 코일을 옮기느라 바쁘게 돌아다녔다.

포스코는 최근 글로벌 자동차 시장의 변화에 맞춰 전기차용 소재 개발에 총력을 기울이고 있었다. 광양제철소 역시 이같은 변화를 적극 수용해 글로벌 친환경차 소재기업의 리더로 거듭나기 위한 노력을 이어가고 있다.

전기차는 배터리팩의 무게로 인해 내연기관 차량 대비 25% 가량 더 무거워, 글로벌 전기차 사가 모두 경량화에 전력을 기울이고 있으며, 동시에 탑승자의 안전을 위한 튼튼한 차체 개발에 중점을 두고 있다.

포스코는 광양제철소에서 인장강도 1GPa 이상의 초고강도 강판인 기가스틸 생산량을 늘리고 있다. 기가스틸은 1㎟ 면적당 100kg 이상의 하중을 견딜 수 있어 차량 부품 소재의 두께를 줄여 경량화가 가능하기 때문에 에너지 효율이 요구되는 전기차에 적합하다.

포스코는 2021년 9월 기가스틸 100만톤 생산체제를 구축하고, 최대 0.5mm 두께까지 얇게 만들면서도 폭은 1650mm까지 넓힐 수 있는 박물 전용 압연기 등의 설비를 갖췄다. 실제 기가스틸을 만드는 7CGL 공장은 정밀한 온도 관리, 공기를 통한 아연 도금 양과 시간 조절, 로봇 4대를 통한 불순물 제거 등의 작업을 24시간 진행하고 있었다.

이와 함께 포스코는 전비 향상에 직접적 영향을 미치는 구동모터용 무방향성 전기강판의 중요성을 인식하고 총 1조원을 투자하는 연산 30만톤 규모의 Hyper NO 공장을 신규로 만들었다.

실제 현장에서 공장은 대부분의 건설이 완료되고 3일 시운전을 기다리고 있는 모습이었다. 공장은 오는 10월 1단계 준공 예정이다.

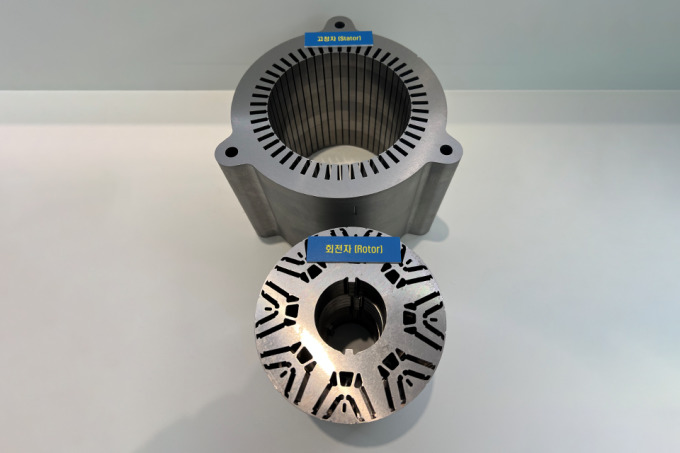

전기강판은 규소(Si)가 1~5% 함유되어 전자기적 특성이 우수하고 전력 손실이 적은 강판으로 전자기적 특성에 따라 방향성 전기강판과 무방향성 전기강판으로 구분된다. 한쪽으로 균일한 자기적 특성을 띄는 방향성 전기강판은 주로 정지방식의 변압기에 사용되며, 모든 방향에서 균일한 자기적 특성을 보이는 무방향성 전기강판은 회전방식의 구동모터 등에 사용된다.

광양제철소 측 관계자에 따르면 얇은 두께를 균일하게 생산하는 기술력이 핵심인데 포스코는 Hyper NO 두께를 0.15mm까지 생산 가능한 기술력을 보유했다. 포스코는 최신 설비 도입으로 생산 가능 두께를 최대 0.1mm까지 낮추겠다는 계획이다.

신규 공장을 통해 포스코는 포항제철소에서만 연간 10만톤의 Hyper NO를 생산해왔던 것을 크게 늘릴 예정이다. 광양제철소 신규 공장이 2024년 10월 2단계 준공 완료되면 포항과 광양을 합쳐 연간 40만톤을 생산할 수 있게 된다. 이는 전기차 500만 대의 구동모터 코아를 만드는 데 쓰일 수 있는 양이다.

포스코는 향후 지속 증가하는 HyperNO의 수요에 대응하기 위해 국내외에 전기강판 공장 신·증설도 검토하고 있다.

전기차 외에도 포스코는 수소차 연료전지 금속분리판 소재인 'Poss470FC'를 독자 개발해 2018년부터 완성차 업체에 공급함으로써 수소전기차 상용화에 기여했다. 비용이 많이 들고 내구성이 약한 기존의 흑연 대신 가격이 저렴하고 성형하기 쉬운 Poss470FC는 크롬이 첨가되어 있어 녹이 잘 슬지 않을 뿐만 아니라 전도성이 좋아 전기를 잘 전달하는 장점이 있다.

포스코는 친환경차 시대를 선도하는 생산 체제를 단계적으로 구축해 차세대 강종 개발을 가속화해 친환경차 소재 전문 메이커로 발돋움할 계획이다.

dedanhi@newspim.com

영상

영상