[서울=뉴스핌] 김기락 기자 = 정의선 현대자동차그룹 수석 부회장이 이재용 삼성전자 부회장에 이어 구광모 LG그룹 회장을 만나 향후 전기차 배터리 사업에 대해 머리를 맞대면서, 대표 후방 산업인 철강 업계의 기대감도 높아지고 있다.

전기차와 수소차가 미래 친환경차로 주목받는 만큼, 포스코와 현대제철은 이에 걸맞는 초고강도·초경량 신소재 강판 개발·생산에 속도를 내겠다는 전략이다.

포스코는 수소전기차의 핵심 부품인 연료전지스택(Stack) 관련 부품을 세계 최초로 상용화에 성공해 현대자동차에 공급하는가 하면, 현대제철은 최근 세계 최고 수준의 1.8Gpa 초고강도 강판 개발에 성공해 양산을 추진 중이다.

◆ 포스코, "수소전기차 제조 원가 낮춰 보급 확대에 기여할 것"

28일 관련업계에 따르면 포스코는 현대차 넥쏘수소차의 핵심 부품인 금속분리판 소재에 사용되는 스테인리스강 Poss470FC를 공급하는 등 전기차 신소재 개발을 가속하고 있다.

Poss470FC는 수소전기차의 심장 격인 연료전지스택의 금속분리판 소재에 쓰이는 핵심 부품으로, 포스코가 세계 최초로 독자 개발해 2018년 상용화에 성공한 제품이다. 기존 코팅 방식과 비교해 부피와 무게, 원가 등을 낮추면서도, 특수 표면 처리를 통해 전기전도성과 내부식성을 크게 높였다.

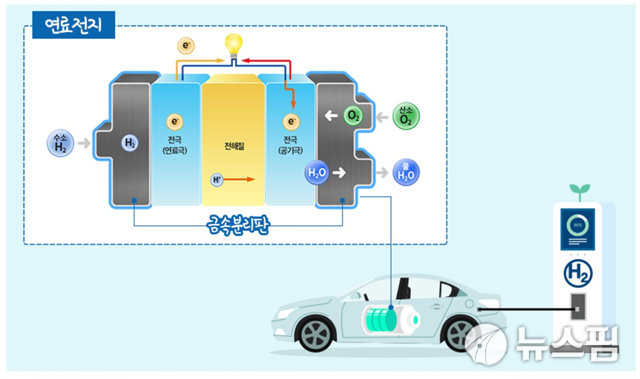

연료전지스택은 차량 내 수소탱크와 외부의 산소를 화학 반응시켜 전기를 생산하는 장치로, 넥쏘의 경우 스택이 총 440개의 셀로 이뤄졌다. 셀을 일정한 팩에 넣으면 배티리팩이 된다.

하나의 셀마다 수소와 산소가 만나 전기에너지를 생산하는 전극막, 수소 및 산소를 전극막 표면으로 전달하는 기체 확산층, 산소가 통과할 수 있는 공간을 만들어주는 금속분리판 등으로 구성돼 있다. 생성된 전기는 연료전지스택과 붙어있는 전기모터로 전달돼 동력으로 변하는 것이다.

Poss470FC는 2018년 5월 국제 스테인리스강 협회(ISSF)에서 선정하는 신기술상 부문에서 국제적으로 혁신적인 소재로 평가를 받아 금상을 수상하며 한국의 기술력을 전 세계에 알리기도 했다.

포스코 관계자는 "Poss470FC는 향후 친환경차로 각광을 받고 있는 수소전기차의 높은 제조원가의 장벽을 낮춤으로써 수소전기차 보급 및 확대에 크게 기여할 것으로 전망된다"고 말했다.

현대제철도 지난해 3월 충남 당진에 수소차용 금속분리판 공장을 짓고 금속분리판을 생산하고 있다. 현대제철은 연간 1만6000대 수준의 생산 체제 확보에 이어 향후 생산 규모를 확대할 방침이다. 이를 통해 현대차그룹의 2030년 수소전기차 연간 50만대 생산 계획에 적극 대응하기로 했다.

◆ 포스코 전기강판 효율성↑...현대제철 1.8Gpa 강판 양산 추진

포스코는 '하이퍼(Hyper) NO 전기강판'을 통해 전기모터의 효율을 높이고 있다. 하이퍼노 전기강판은 전기에너지가 회전에너지로 바뀌는 과정에서 발생되는 에너지 손실을 최소화하는 것과 동시에 효율성을 최대화하는 목표로 개발됐다.

내연기관의 엔진에 해당되는 전기모터는 용접 등 기존 방식으로 제조 시 전기강판 표면에 손상을 주거나, 자기적 특성의 손실을 유발하게 되는데, 이를 포스코가 새로운 접착 방식을 도입해 해결했다.

일반적으로 전기모터는 약 0.5mm의 얇은 강판을 수십에서 수백장을 고열과 고압으로 눌러 사용하는데, 포스코는 강판 두께를 더 줄인 데다, 용접 대신 '접착' 방식이어서 고속회전하는 모터의 소음·진동·거칠기 등을 개선했다. 이 결과 에너지 손실을 30% 이상 낮췄다는 게 포스코의 설명이다.

또 포스코의 초고강도 강판인 '기가스틸'은 전기차 배터리팩과 차체에도 쓰인다. 이를 통해 강성과 경량화 등 두마리 토끼를 잡았다. 기가스틸은 일반 강판보다 무게는 10% 이상 가벼우면서도 강도는 2배 이상 높은 초고장력강판(AHSS)이다. 1㎟ 면적당 100㎏ 이상의 하중을 견딜 수 있는 차세대 강판이다.

양쪽 끝에서 강판을 잡아당겨 찢어지기까지의 인장 강도는 980MPa(약 1Gpa) 이상이다. 가로 10㎝, 세로 15㎝ 크기의 기가스틸이 1톤(t)가량의 소형차 1500대를 올려놓아도 견딜 수 있다.

현대제철은 최근 개발한 1.8Gpa 강판을 소재 및 부품 양산 표준화 과정에 향후 전기차에 적용할 방침이다.

1.8Gpa 강판은 기존 1.5Gpa 강판 보다 강도가 높고, 가벼워 미래차에 적합하다는 평가다. 초고강도 제품이기 때문에 충돌 사고 등에 대비해 고강성이 요구되는 필러(pillar) 등에 쓰일 것으로 예상된다. 필러는 차체와 루프를 이어주는 기둥 역할을 한다.

현대제철 관계자는 "강판의 강성은 높이고 무게를 줄여서 공간 확보와 효율성을 높이는 게 현대제철의 기본적인 방향성"이라며 "미래차 수요에 대응한 고강도·경량화 신강종을 바탕으로 글로벌 자동차 소재 경쟁력 확보에 주력할 것"이라고 말했다.

peoplekim@newspim.com

영상

영상