[전북=뉴스핌] 신수용 기자 = 7일 전라북도 완주 봉동읍에 있는 에너에버배터리솔루션(이하 에너에버) 분리막 생산공장.

공장에 입장하기 위해선 파란 방진복과 하얀 방진화를 착용해야 했다. 머리카락이 한 올도 빠지지 않도록 헤어망도 썼다. 탈의실에서 작업장까지 이동하는 사이 앉았을지 모를 먼지를 털기 위해 클린룸에서 머리끝부터 발바닥까지 바람을 쐰 후 작업장에 들어설 수 있었다.

반도체·LCD 공장처럼 작은 먼지 하나도 제품 제조 과정에 들어오지 않도록 하려는 철저한 사전 준비 절차다.

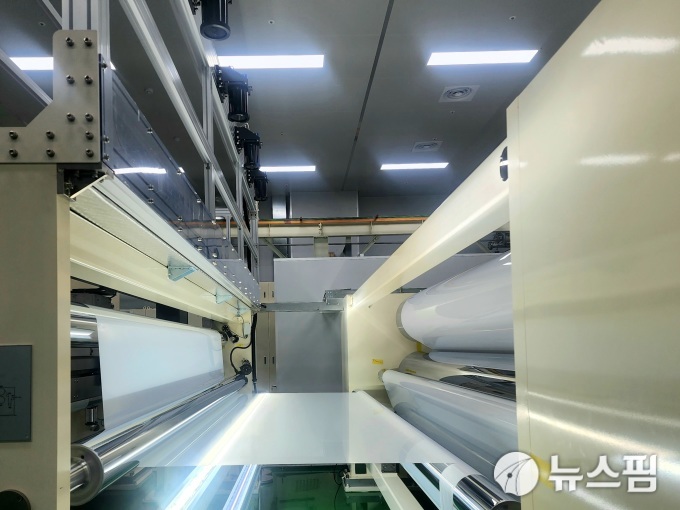

작업장에 입장하니 은색 봉처럼 생긴 롤들이 눈에 띄었다. 하얀 창호지 같은 분리막 원단이 3000개가 넘는 롤에 감겨 끊임없이 회전하고 당겨지고 있었다. 지름이 손바닥 한 뼘이 넘는 것부터 손가락 세 마디에 그치는 등 롤의 너비뿐 아니라 길이도 각양각색이었다.

분리막 원단 제작엔 롤의 회전 속도로 분리막 길이를 늘이고, 오일을 제거하는 추출공정과 생산된 분리막을 원단처럼 말며 분리막 표면을 균일하게 하는 와인딩 공정에 이르기까지 7단계 공정을 거친다. 애써 만든 분리막을 뾰족한 쇠침으로 찌르고, X-RAY로 찍어보는 등 10가지 종류가 넘는 품질 검사도 이뤄진다.

분리막 원단 제작 후 코팅 공정을 거치면 분리막 색은 한층 더 하얗게 변했다. 수계바인더(접착제)를 활용해 코팅하는 것이 에너에버의 제품의 특징이다. 물을 활용하기에 아세톤 등 유계 바인더를 사용하는 코딩 공정보다 친환경적이고 인체에 덜 해롭다는 설명이다.

에너에버 관계자는 "이물질과 주름이 없어야 쇼트(합선)가 발생하지 않는다"며 "특히 물이 베이스가 된 수계바인더로 만들어 잘 말리는 '수분 관리'가 가장 중요하다"고 말했다.

이렇게 만들어진 분리막은 겉보기에는 얇은 도화지 혹은 화선지처럼 생겼지만, 맨눈으로 볼 수 없는 나노미터(nm) 단위의 기공(구멍)들을 품은 마이크로미터(㎛·100만분의 1m) 두께의 필터에 가깝다.

분리막은 전기차 배터리의 '허파' 역할을 수행한다. 허파는 혈액 중의 유해한 물질을 제거하거나 변환하는 역할을 하는데, 이와 마찬가지로 분리막은 양극과 음극 사이의 리튬이온을 걸러주고, 양극과 음극의 접촉을 막는다. 전기차 배터리의 성능과 안전성을 좌우하는 4대 핵심 소재 중 하나로 분리막이 꼽히는 이유다.

중요도만큼 분리막 사업은 진입 장벽이 높다. 양극재에 이어 두 번째로 배터리 원가에서 차지하는 비중이 높은 고부가가치 소재지만, 공정의 난도와 설비 가격이 높다. 분리막 제조 라인에 필요한 코팅 장비는 기계 한 대에 800억원을 호가하는 것으로 알려져 있다.

대부분의 장비가 한국산인 것이 에너에버 분리막 공장의 가장 큰 경쟁력이다. 에너에버 완주E1공장은 크림색 설비로 가득했다. 수입 장비는 대부분 카키색이지만 국산 장비는 크림색이다.

국산 설비는 해외보다 설비 가격이 35% 이상 더 저렴해 구입 단가를 낮춘 만큼 제품 가격을 더욱 합리적으로 책정할 수 있다. 진입 장벽이 높은 산업에서 대기업 계열사 SK아이테크놀로지(SKIET), 더블유스코프에 이어 국내에서 대량생산이 가능한 세 번째 기업으로 에너에버가 자리 잡게 된 원동력이다.

물론 아무도 가보지 않은 장비 국산화의 길은 험난했다. 다른 기업들이 해외 설비를 통째로 들여와 그대로 사용할 때, 국산 설비를 선택한 에너에버는 국내 장비사와 협력해 공정 효율화와 고도화 작업에 몰두했다.

신상기 에너에버 대표이사는 "공장 설비의 80%가 국산으로, 처음엔 다른 사람들이 '미쳤다'고 했다"며 "대부분 수입산을 쓰는데, 국산 분리막 원단 생산 설비를 쓰는 게 우리가 처음이다"고 설명했다.

이어 그는 "값비싼 수입산 장비에 문제가 생기면 몇 달 후에 이를 시정할 수 있지만, 국내 장비사와 함께 즉각적으로 문제를 풀어나갔고, 국산 설비 가격도 35~40% 더 저렴해 제품 가격 경쟁력도 높였다"고 말했다.

덕분에 에너에버는 일본 제품보다 더욱 좋은 품질의 분리막을 5배 이상 낮은 가격으로 국내 업체에 공급한다. 과거 일본은 제곱미터(㎡)당 4000원을 받고 한국에 분리막을 팔았다.

신 대표는 "내 생을 걸고 마지막까지 해내고 싶은 게 분리막 원자재부터 설비, 코팅 등 모든 분리막 공정을 한국 기술로 만드는 일"이라고 말했다.

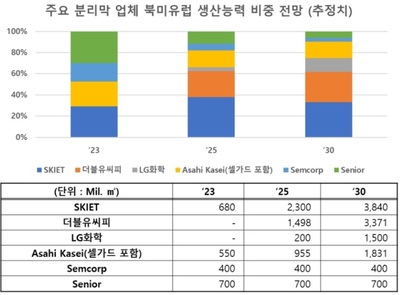

완주 공장 부지는 4만 2594㎡(1만 2900평)이다. 완주E1공장의 현재 생산 규모는 연간 7200만㎡이다. 2027년까지 연간 3억1200만㎡ 국내 생산이 목표다. 공장 증설도 진행 중이다. 완주E2공장 착공 시기는 내년 2~3월로 오는 2024년 7월 준공 예정으로 약 1200억원을 투입해 3층 규모 공장을 지을 계획이다. 미국 등 해외 기지 설립도 추진 중이다.

에너에버는 습식뿐 아니라 건식 분리막 생산도 가능하다. 습식은 화학 첨가제로, 건식은 기계로 잡아당겨 기공을 만든다. 충주에 건식 분리막을 담당하는 건식사업부가 있다. 원통과 각형 배터리에 사용하는 캔(CAN) 부품 사업도 화성 공장에서 진행 중이다.

aaa22@newspim.com

영상

영상